مروری بر پلی اتیلن

پلی اتیلن یکی از ساده ترین و ارزان ترین پلیمرها و پر مصرف ترین ماده پلاستیکی در جهان است. این ماده از پلیمریزاسیون اتیلن به دست می آید و به طور خلاصه به صورت PE نشان داده می شود. نام آیوپاک مونومر آن، برخلاف آنچه که در گذشته اتیلن ذکر شده، اتن می باشد. بنابراین نام آیوپاک این پلیمر، پلی اتن خواهد بود. البته این نام هرگز توسط شیمیدان ها به کار نمی رود و این پلیمر به نام متداول خود یعنی پلی اتیلن نامیده می شود.

مولکول اتیلن دارای یک پیوند دوگانه C=C است. در فرآیند پلیمریزاسیون، پیوند دوگانه هر یک از مونومرها شکسته شده و به جای آن یک پیوند ساده بین اتم های کربن ایجاد و درشت مولکول n حاصل می شود.

پلی اتیلن معمولاً تحت نام های تجاری آلاتون ، هستالن ، مارلکس ، پتروتن ، ترولن ، هیپالن ، لوپولن و آلکاتن به بازارهای دنیا عرضه می شود.

- تاریخچه تولید پلی اتیلن

پلی اتیلن اولین بار به طور اتفاقی توسط شیمیدان آلمانی هنس وان پکما سنتز شد. او در سال ۱۸۹۸، هنگام حرارت دادن دی آزومتان، ترکیب مومی شکل و سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت.

اولین روش…..

پلی اتیلن یکی از ساده ترین و ارزان ترین پلیمرها و پر مصرف ترین ماده پلاستیکی در جهان است. این ماده از پلیمریزاسیون اتیلن به دست می آید و به طور خلاصه به صورت PE نشان داده می شود. نام آیوپاک مونومر آن، برخلاف آنچه که در گذشته اتیلن ذکر شده، اتن می باشد. بنابراین نام آیوپاک این پلیمر، پلی اتن خواهد بود. البته این نام هرگز توسط شیمیدان ها به کار نمی رود و این پلیمر به نام متداول خود یعنی پلی اتیلن نامیده می شود.

مولکول اتیلن دارای یک پیوند دوگانه C=C است. در فرآیند پلیمریزاسیون، پیوند دوگانه هر یک از مونومرها شکسته شده و به جای آن یک پیوند ساده بین اتم های کربن ایجاد و درشت مولکول n حاصل می شود.

پلی اتیلن معمولاً تحت نام های تجاری آلاتون ، هستالن ، مارلکس ، پتروتن ، ترولن ، هیپالن ، لوپولن و آلکاتن به بازارهای دنیا عرضه می شود.

- تاریخچه تولید پلی اتیلن

پلی اتیلن اولین بار به طور اتفاقی توسط شیمیدان آلمانی هنس وان پکما سنتز شد. او در سال ۱۸۹۸، هنگام حرارت دادن دی آزومتان، ترکیب مومی شکل و سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت.

اولین روش سنتز صنعتی، توسط اریک فاوست و رینولدگیبسون انجام شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدهید در فشار بالا، ماده ای موم مانند به دست آوردند. علت این واکنش، وجود ناخالصی های اکسیژن دار در دستگاه های مورد استفاده بود که به عنوان ماده آغازگر پلیمریزاسیون عمل کرده بود. در سال ۱۹۳۵، مایکل پرین این روش را توسعه داد و تحت فشار بالا، پلی اتیلن را سنتز کرد که برای تولید صنعتی پلی اتیلن، به عنوان روش اساسی در سال ۱۹۳۹ اتخاذ شد. از آن زمان به بعد با از میان برداشتن موانع، پیشرفت های زیادی در زمینه سیستم های پلیمری و ساخت پلیمر صورت گرفت و همه این ها منجر به این شد که تولید پلیمرها، امروزه به صورت صنعت عظیمی درآمده است.

- روش های تولید پلی اتیلن

چهار روش اصلی برای تولید صنعتی پلی اتیلن وجود دارد و در هر مورد، محصولاتی با خواص متفاوت حاصل می شود.

*فرآیند فشار بالا

در فرآیند فشار بالا، از فشارهای atm ۳۰۰۰-۱۰۰۰ و دماهای استفاده می شود. یکی از مکانیسم ها برای انجام این کار، پلیمریزاسیون به صورت رادیکالی است که برای شروع واکنش می توان از پراکسیدها، ترکیبات آزو و مقادیر جزئی اکسیژن استفاده کرد و باید شرایط به دقت کنترل شود تا واکنش فرعی انجام نشود. در صورت انجام واکنش فرعی، هیدروژن، متان و گرافیت تولید می گردد که اگر به دست آوردن پلیمری با جرم مولکولی زیاد مورد نظر باشد باید آنها را از محیط واکنش خارج کرد. به طور کلی، فرآیندهای فشار بالا، پلی اتیلن های شاخه دار با دانسیته کمتر در محدوده ۳- gr cm ۹۴۵/۰-۹۱۵/۰ ایجاد می کنند که جرم مولی آنها نیز نسبتاً پایین است[.

* فرآیند زیگلر- ناتا

فرآیند زیگلر براساس واکنش های کوردیناسیون به کمک کاتالیزورها شامل هالیدهای تیتان و ترکیبات آلی آلومینیوم دار انجام می شود. این واکنش ها توسط زیگلر در سال ۱۹۵۳ در موسسه ماکس پلانک در آلمان کشف و توسط ناتا در ایتالیا در اوایل دهه ۱۹۵۰ توسعه یافتند. کاتالیزور زیگلر- ناتا کمپلکسی تهیه شده از تتراکلراید تیتانیوم و تری اتیل آلومینیوم است. این کاتالیزور در ابتدا به ظرف واکنش وارد شده و پس از آن اتیلن اضافه می شود. واکنش در دماها و فشارهای پایین در غیاب هوا و رطوبت، که کاتالیزور را تجزیه می کنند انجام می گیرد. پلی اتیلن تولید شده طی این فرآیند، دارای دانسیته متوسط در حدود ۳- grcm۹۴۵/۰ می باشد. با تغییر نسبت اجزای پلیمر یا وارد کردن مقدار کمی هیدروژن به ظرف واکنش، می توان به دامنه ای از جرم های مولی نسبی دست یافت.

* فرآیند فیلیپس

این فرآیند، پلی اتیلن با دانسیته زیاد در فشار و دمای نسبتاً پایین به دست می دهد. در فرآیند فیلیپس، از کاتالیزور CrO۳ %۵ در سیلیس/ آلومینا بسیار ریز در فشار atm۳۵-۱۵ و دمای استفاده می شود. دانسیته محصول ۳- grcm۹۶/۰ می باشد.

*فرآیند نفت استاندارد (ایندیانا)

در این فرآیند نیز همانند فرآیند فیلیپس که پلی اتیلن با دانسیته بالا (۳- grcm۹۶/۰) تولید می شود از MnO۳ تثبیت شده روی فلز یا هیدرید کلسیم و سدیم در فشار atm۸۰-۴۰ و دمای استفاده می گردد.

* انواع پلی اتیلن

طبقه بندی پلی اتیلن ها براساس دانسیته آنها صورت می گیرد که در مقدار دانسیته، اندازه زنجیر پلیمری، نوع و تعداد شاخه های موجود در زنجیر دخالت دارد.

*پلی اتیلن با دانسیته بالا HDPE

این پلی اتیلن دارای زنجیر پلیمری بدون شاخه است. بنابراین نیروی بین مولکولی در زنجیرها بالا و استحکام کششی آن بیشتر از بقیه پلی اتیلن ها است. پلی اتیلن خطی معمولاً با وزن مولکولی از ۲۰۰۰۰۰ تا ۵۰۰۰۰۰ تولید می شود اما می تواند حتی سنگین تر هم ساخته شود. شرایط واکنش و نوع کاتالیزور مورد استفاده در تولید HDPE موثر است. پلی اتیلن بدون شاخه معمولاً از روش پلیمریزاسیون با کاتالیزور زیگلر- ناتا حاصل می شود.

*پلی اتیلن با دانسیته پایین LDPE

این پلی اتیلن دارای زنجیری شاخه دار است یعنی بعضی از کربن ها به جای اتصال به اتم های هیدروژن به زنجیرهای بلندی از پلی اتیلن متصل هستند. بنابراین زنجیرهای LDPE نمی توانند به خوبی با یکدیگر ارتباط برقرار کنند و دارای نیروی بین مولکولی ضعیف و استحکام کششی کمتری هستند. این نوع پلی اتیلن معمولاً با روش پلیمریزاسیون رادیکالی تولید می شود. (پلیمریزاسیون رادیکال آزاد وینیل). البته پلیمریزاسیون زیگلر هم برای تهیه LDPE به کار می رود.

*پلی اتیلن خطی با دانسیته پایین LLDPE

این پلی اتیلن، یک پلیمر خطی با تعدادی شاخه های کوتاه است و معمولاً از کوپلیمریزاسیون اتیلن با الکن های بلند زنجیر ایجاد می شود .

*پلی اتیلن با وزن مولکولی بسیار بالا UHMWPE

این پلیمر با وزن مولکولی ۳ تا ۶ میلیون، با استفاده از پلیمریزاسیون کاتالیزور متالوسن تهیه می شود.

انواع دیگر پلی اتیلن شامل MDPE ، HDXLPE ، XPE ، VLDPE می باشد.

* خواص پلی اتیلن

پلی اتیلن، جامدی موم مانند، که از نظر شیمیایی بی اثر است. در درجه حرارت معمولی در هیچ حلالی حل نمی شود و فقط به وسیله برخی هیدروکربن ها و تتراکلرید کربن متورم می شود. همچنین در مقابل اسیدها و قلیاها مقاومت خوبی دارد اما اسیدنیتریک غلیظ بر آن اثر می گذارد. پلی اتیلن در مجاورت با نور و اکسیژن به مرور فرسوده می شود. محلول و یا سوسپانسیون های پلی اتیلن در تتراکلریدکربن می توانند در درجه حرارت کلردار شوند و یک محلول نرم و الاستیکی را به وجود آورند.

پلی اتیلن از دو ناحیه بلورین و آمورف تشکیل شده است که سهم بلورینگی در پلی اتیلن های بدون شاخه بیشتر است. دمای انتقال شیشه ای (Tg) بسیار پایین در حدود ، دمای ذوب (Tm) نسبتاً بالا در حدود و انعطاف پذیری، استفاده از آن را در دامنه وسیعی از دما سبب شده است. خواص فیزیکی پلی اتیلن هایی که در فشار بالا به دست می آیند کاملاً با آنهایی که در فشار کم به دست می آیند متفاوت است. شاخه دار کردن باعث می شود که میزان تبلور، چگالی، نقطه نرم شدن و نقطه ذوب ساختمان بلورین کاهش یابد.

برخی دیگر از خصوصیات پلی اتیلن که سبب می شوند تا این پلیمر دارای کاربردهای بسیاری باشد عبارتند از :

۱- قیمت پایین

2- خواص الکتریکی مطلوب

3- مقاومت شیمیایی بالا

4- شفافیت مناسب در فیلم های نازک

۵- عاری بودن از بوی زننده و سمیت

۶- قابلیت نفوذ بسیار کم آب در هنگام استفاده در بسته بندی و در کاربردهای کشاورزی و ساختمانی.

از معایب این پلیمر می توان به:

1- قابلیت اکسیداسیون

2- کدر بودن جسم در حالت توده

3- ظاهر شبیه به پارافین

۴- مقاومت کم در مقابل خراشیدن اشاره کرد

* کاربردهای پلی اتیلن

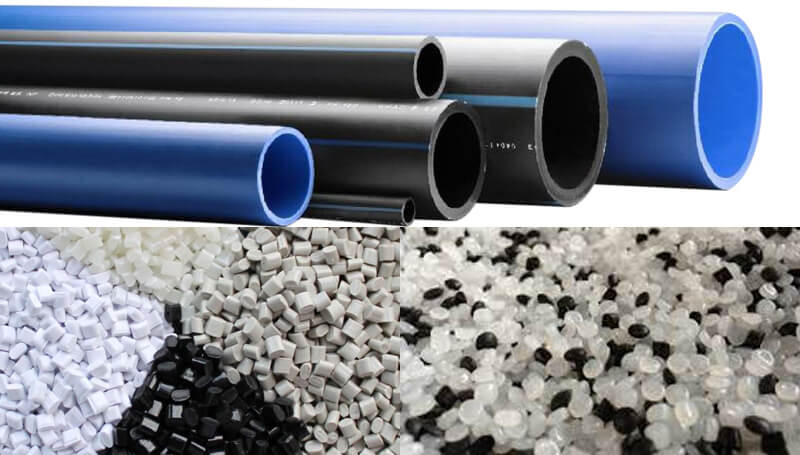

این ماده اولین بار در سال ۱۹۳۹ به عنوان عایق الکتریکی مورد استفاده قرار گرفت. انواع گوناگون پلی اتیلن، کاربردهای مختلفی از جمله لوله ها، لفاف های بسته بندی، تولید انواع لوازم پلاستیکی مورد استفاده در آشپزخانه، اجزای سازنده کارخانه های مواد شیمیایی، جعبه ها، اسباب بازی ها، جلیقه های ضد گلوله و عایق های الکتریکی دارند.

پلی اتیلن با چگالی زیاد به خاطر استحکام کششی و سختی بیشتری که دارد در ساخت لوله ها، تولید ظروف شیر و مایعات، انواع لوازم پلاستیکی آشپزخانه و بسیاری وسایل و ظروف به کار می رود.

LDPE که سالانه ۶/۳ میلیون تن در ایالات متحده تولید می شود به خاطر انعطاف پذیری و مقاومت زیاد در برابر پارگی و همچنین مقاومت در برابر رطوبت و مواد شیمیایی، دامنه وسیعی از کاربردها را در برگرفته است. حدود ۵۵ درصد از کل پلی اتیلن با چگالی کم، به شکل فیلم و ورقه تولید می شود و عمدتاً برای مصارف بسته بندی و خانگی (کیسه، پوشش غذا، لباسشویی، خشکشویی و زباله) و همچنین مصارف کشاورزی و ساختمانی (گلخانه، لایه های داخل تانک، رطوبت گیر، محافظ) استفاده می گردد. قالب گیری تزریقی اسباب بازی ها و اجناس خانگی ۱۰ تا ۱۵ درصد دیگر از مصرف را شامل می شوند. در حدود ۱۵ درصد یا بیشتر از LDPE تولیدی در عایق سیم و کابل، برای انتقال نیرو و مخابرات و همچنین به عنوان روکش های مذاب داغ (بر روی کاغذ، ورقه فلزی و دیگر فیلم های پلاستیکی) استفاده می شود. دیگر مصارف LDPE، شامل بطری ها و ظروف ساخته شده از طریق قالب گیری بادی و لوله های آبیاری در کشاورزی می باشد.

LLDPE به دلیل بالا بودن میزان انعطاف پذیری، در تهیه انواع وسایل پلاستیکی انعطاف پذیر مانند لوله هایی با قابلیت خم شدن کاربرد دارد. MDPE در تولید لوله های پلاستیکی و اتصالات لوله کشی استفاده می شود. UHMWPE برای ساختن فیبرهای بسیار قوی که جایگزین کولار ، برای استفاده در جلیقه های ضد گلوله به کار می رود. ورقه های بزرگ این پلیمر، به جای یخ برای زمین های یخی اسکیت استفاده می شود.